发布时间:2025-06-04 11:30:11

清除碎屑:每次切割后及时用毛刷或压缩空气(非强风)清理机身、导轨、工作台面的金属碎屑和冷却液残留,避免碎屑堆积导致导轨磨损或电路短路。

擦拭机身:用干净抹布擦拭外壳和操作面板,若有腐蚀性冷却液(如酸性溶液)溅到表面,需用中性清洁剂及时擦拭。

刀片状态:

切割前检查刀片是否松动、裂纹或磨损(如锯齿变钝、边缘崩缺),若发现异常需立即停机更换。

金刚石刀片需避免与硬物碰撞,切割时应缓慢进刀,防止过载断裂。

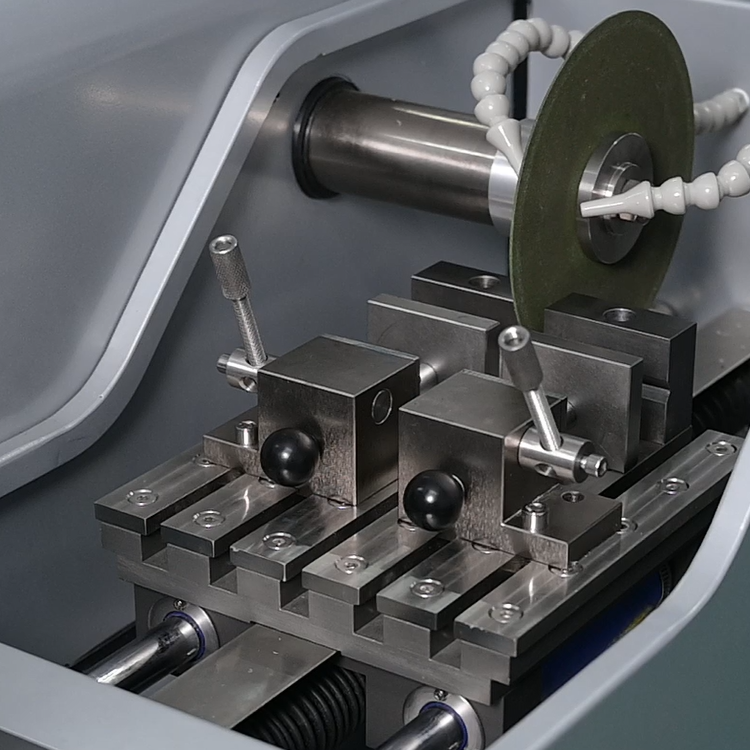

夹具稳固性:检查夹具螺丝是否拧紧,确保样品固定牢固,避免切割时晃动导致刀片损伤或样品飞溅。

冷却液管理:

定期观察冷却液储罐液位,不足时添加专用冷却液(或按说明书配比的水基溶液),避免干切导致刀片过热和样品***。

每周更换一次冷却液(若切割频繁可缩短周期),防止杂质沉淀堵塞喷嘴或腐蚀泵体。

切割后冲洗喷嘴,确保冷却液喷射通畅,避免残留碎屑堵塞。

导轨与丝杠:每两周用精密机械油(如钟表油)润滑直线导轨和丝杠,手动推动滑台来回移动,确保润滑均匀,减少摩擦损耗。

轴承与齿轮:若设备含有齿轮传动结构,每月用锂基润滑脂涂抹齿轮啮合处,防止磨损和噪音;电机轴承按说明书周期加注润滑脂(通常每年 1 次)。

线路排查:每月检查电源线、控制线是否有破损、老化或接触不良,尤其注意移动部件(如滑台)的线缆是否因频繁移动而磨损。

电机散热:清理电机风扇和散热孔的灰尘,确保电机运行时通风良好,避免过热烧毁。

速度与压力:每季度校准切割速度和进刀压力(参考设备说明书标准值),若切割精度下降(如样品切面倾斜、毛刺增多),需调整或维修传动系统。

刀片同轴度:使用千分表检测刀片安装后的同轴度,偏差超过 0.05mm 时需重新安装或更换刀片轴套。

切割淬火钢、陶瓷等硬脆材料后,需重点检查刀片磨损情况,若刀片边缘出现明显损耗,需及时更换,避免继续使用导致切割面质量恶化。

清理夹具上的微小颗粒,防止硬质碎屑嵌入夹具表面,影响下次样品固定精度。

停机前:清洁设备,排空冷却液并擦干水箱,避免液体残留导致霉菌滋生或金属部件锈蚀。

停机期间:覆盖防尘罩,存放于干燥环境(湿度<60%),若停机超过 3 个月,需每周通电运行 5-10 分钟,防止电子元件受潮老化。

重启前:检查各部件螺丝是否松动,手动测试滑台移动是否顺畅,空载运行 1-2 分钟确认无异常后再投入使用。

若设备长期处于高湿度环境(如南方梅雨季),每天开机前用干布擦拭电控箱表面,定期开启设备加热除湿功能(如有),或在附近放置干燥剂。

| 常见问题 | 可能原因 | 解决方法 |

|---|---|---|

| 刀片异常振动 | 刀片安装不正、轴承磨损、切割压力过大 | 重新安装刀片、更换轴承、降低进刀速度 |

| 冷却液不出液 | 泵体堵塞、管路漏气、液位过低 | 清洗泵体、检查管路密封性、添加冷却液 |

| 电机异响或停转 | 过载、轴承缺油、绕组短路 | 减少切割负荷、加注润滑脂、联系专业维修 |

| 切割面不平整 | 刀片磨损、样品固定不牢、导轨松动 | 更换刀片、紧固夹具、调整导轨螺丝 |

建立保养台账:记录每次维护的时间、内容(如更换刀片型号、润滑日期)、故障处理情况,便于追溯设备状态。

安全操作优先:

保养前务必切断电源,等待刀片停止转动。

更换刀片时佩戴防护手套,使用专用工具(如扳手),避免徒手操作导致划伤。

非专业人员请勿拆解电气部件或改造设备结构。

金相切割机的精密性决定了其需要细致的维护。通过日常清洁、定期润滑、及时排查隐患,不仅能***切割质量的稳定性,还能***延长设备使用寿命,降低维修成本。正如金相制样追求 “微米级" 精度,设备保养也需秉持 “细节决定成败" 的态度,让每一次切割都成为科学与工艺的双重体现。